项目地点:

服务范围:

应用领域:

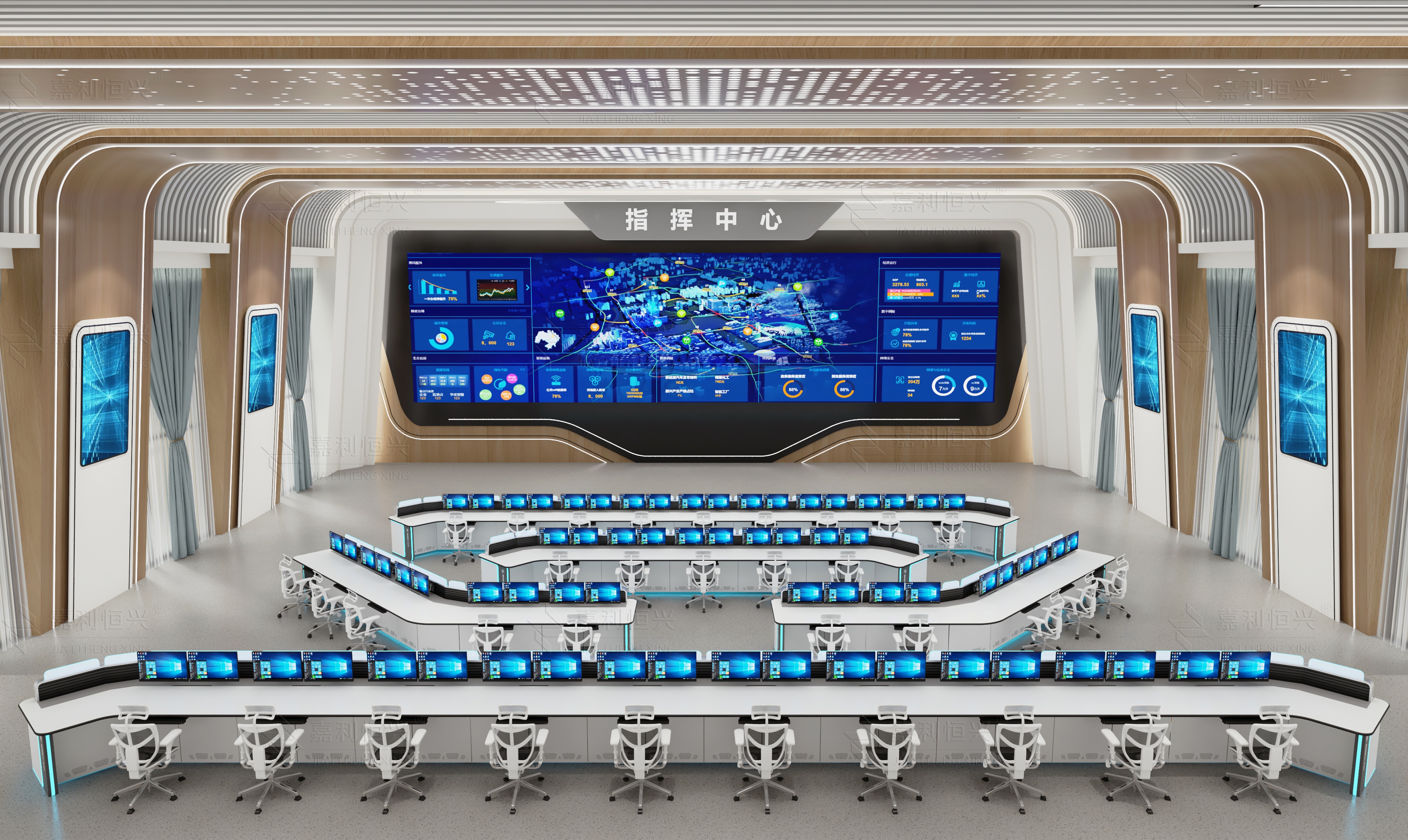

项目背景

某大型制造企业的中央控制中心是其生产线的“大脑”,负责实时监控、调度与故障响应。原有控制台布局僵化,操作台固定不可调,不同设备调试或维护时需要工程师频繁弯腰、攀爬甚至拆卸台面,每次设备接入或工位调整耗时长达40分钟以上。复杂的线缆不仅阻碍维护通道,更导致局部过热引发设备宕机,平均每月因此产生3-5小时的计划外停机。

【升级方案】

1.极速切换模块化台面系统:采用高强度航空铝材框架与重型滚珠滑轨,操作主台面、设备托架、侧翼扩展面板均可实现单人、免工具、<10秒内完成滑动切换或快速拆卸/安装。

2.智能联动升降平台:采用同步电机驱动的升降立柱,支撑整个操作台面,更独立驱动关键设备托板,且具备“一键记忆高度”功能。脚踏板联动应急升降,遇紧急情况,踩下脚踏板,关键设备平台自动升至最佳操作高度。

3.高效能线缆管理与散热通道:采用金属线槽分层设计,隔离强电、弱电线缆,内置可快速抽拉的尼龙线缆导轨,单根线缆更换或增补可在2分钟内完成,无需整体拆卸。背板采用吸快开全维护背板,整面背板支持单手磁吸开启/关闭,所有接口、线缆、散热部件完全暴露,实现“全景式”无障碍维护。

【升级成果】

本次升级的核心价值在于通过精密的机械设计,将操作、调整、维护的物理时间消耗压缩到极致。

1.模块化台面系统使控制中心布局,调整时间从平均40分钟缩短至≤2分钟,生产线切换效率提升95%。

2. 智能升降平台配合预设高度记忆,新设备接入或临时调试高度调整实现“即放即用”,设备调试准备时间减少80%。

3.线缆抽换效率提升,单根故障线缆更换时间≤2分钟(原需15-30分钟),大型维护或全面检修的平均耗时从4小时降至30分钟,效率提升87.5%。

4.人机协作效率优化,精准、快速的升降与符合人体工学的操作角度(配合可调脚踏),使操作员坐/站姿态切换流畅,长时间作业疲劳度显著降低,误操作率下降15%。